如何評估SMT加工設備的實際產能和良率?有哪些具體指標?

評估SMT設備實際產能需結合理論產能與實際產出的動態關系,理論產能基于設備標稱速度(如貼片機CPH)計算,但需扣除停機時間(換料、調機、故障等)和生產線平衡損耗,如某貼片機標稱120,000 CPH,若日均停機4小時,實際產能可能降至80,000 CPH。良率評估則依賴CPK(制程能力指數)和直通率(FTY):CPK≥1.67表明工藝穩定(缺陷率<0.27%),那么如何評估SMT加工設備的實際產能和良率?有哪些具體指標呢?

一、SMT加工產能評估的核心維度

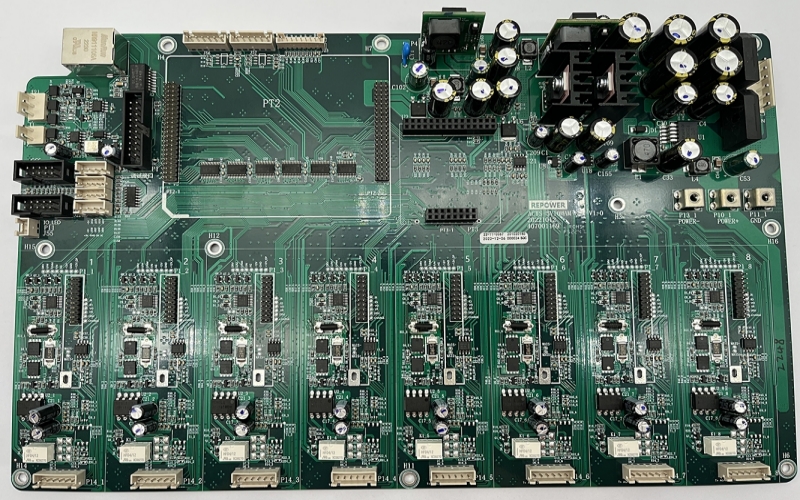

SMT生產線的實際產能受設備性能、工藝適配性、管理水平等多重因素影響。根據行業實踐,以下指標可系統化衡量設備的綜合產出能力:

SMT設備的理論產能通常基于設備規格參數計算,如貼片機的貼裝速度(CPH)和回流焊爐的吞吐量。以某型號高速貼片機為例,其標稱產能為120,000 CPH(每小時貼裝12萬個元件),但實際生產中需考慮設備利用率、換線停機時間及工藝調整損耗,如某企業通過記錄發現,因換料和程序調試導致的停機占日均工時的18%,實際產能僅為理論值的72%。

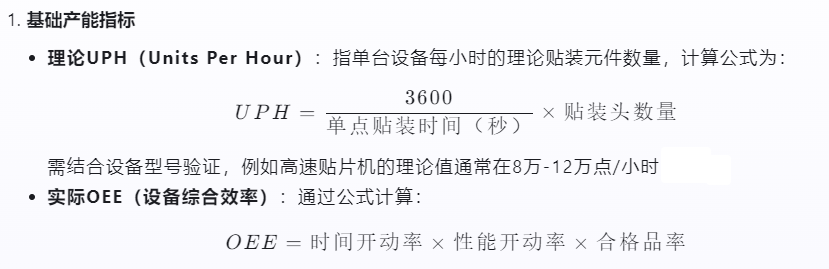

計算公式:

實際產能 = 理論產能 × 設備利用率 × 時間利用率

其中設備利用率 =(理論工作時間 - 停機時間)/ 理論工作時間 × 100%

其中時間開動率反映設備可用時間占比,性能開動率體現實際運行速度與理論值的差距,合格品率則關聯良率表現。

2. 生產線平衡率與瓶頸工序識別

SMT產線的整體產能受限于最慢工序(即瓶頸工位),如某產線中錫膏印刷機的平均周期時間(CT)為18秒,而貼片機為15秒,回流焊爐為20秒,則瓶頸工位為回流焊爐。通過生產線平衡率公式可量化評估:

平衡率 = ∑(各工序CT) /(瓶頸CT × 工序數)

若平衡率低于85%,需通過工序重組或設備升級優化。

3. 動態產能彈性

3.1 換線效率:評估設備從一種產品切換至另一種產品的耗時,優秀工廠可通過MES系統實現快速換線,將停機時間壓縮至30分鐘內。

3.2 小批量響應能力:支持1片起訂的柔性產線需配備獨立快反通道,加急訂單可在24-48小時內完成交付。

4. 設備穩定性驗證

OEE將產能效率分解為時間利用率、性能利用率和良品率三部分。某企業通過OEE分析發現,其貼片機因程序錯誤,導致的性能損失占比達35%,通過優化貼片程序后,性能利用率從78%提升至92%。

4.1 連續運行測試:在滿載狀態下持續運行24小時,記錄故障間隔時間(MTBF),優質設備應不低于500小時。

4.2 關鍵部件壽命:如吸嘴磨損程度、伺服電機校準周期等,直接影響長期產能輸出。

二、SMT加工良率評估的關鍵指標與方法

良率是衡量SMT加工質量的核心指標,其評估需覆蓋全流程管控節點:

1. 制程級良率指標

1.1 錫膏印刷良率:通過SPI(焊膏檢測儀)監測厚度偏差≤±10μm,艏次印刷合格率需≥99.5%。

1.2 貼裝良率:依賴高精度貼片機的重復定位精度(±0.03mm以內),配合AOI實時糾偏,目標值為≥99.8%。

1.3 焊接良率:回流焊溫度曲線需匹配PCB材質與元器件特性,峰值溫度控制在無鉛焊料范圍內(235-260℃),空洞率≤25%,整體焊接良率≥99.5%。

2. 全檢與抽檢標準

2.1 IPC-A-610驗收規范:執行Class II/III級標準,外觀缺陷率需低于300PPM(百萬分之三百),功能測試覆蓋率≥95%。

2.2 抽樣方案優化:采用GB/T 2828.1-2012標準,根據批量大小調整檢驗水平(IL=II或III),嚴格把控批量風險。

3. 追溯與改進機制

3.1 MES系統閉環管理:每塊PCBA綁定唯壹工單號,實現物料批次、工藝參數、檢測結果的全程可追溯。

3.2 8D報告制度:針對不良品開展根本原因分析(RCA),制定臨時圍堵措施與永久改善方案,推動良率持續提升。

4. CPK與制程能力分析

CPK(制程能力指數)是衡量良率穩定性的核心指標。以錫膏印刷為例,若CPK≥1.67,表明印刷厚度波動控制在±3σ范圍內,缺陷率低于0.27%。某企業通過引入SPI(錫膏檢測儀)實時監控印刷厚度,將CPK從1.2提升至1.8,減少返工成本30%。

5. 直通率(FTY)與缺陷歸因

直通率指產品從貼片到終檢一次性合格的比例。某案例中,某產線直通率為95%,經分析發現30%的缺陷源于元器件極性錯誤,通過升級視覺識別系統后,缺陷率降至1.5%。需重點關注的缺陷類型包括:

5.1 焊點缺陷:虛焊、橋接、冷焊。

5.2 貼裝缺陷:偏移、漏貼、極性反。

5.3 材料缺陷:PCB焊盤氧化、元器件引腳變形。

6. 工藝參數與設備穩定性

回流焊爐的溫度曲線直接影響焊接質量。某企業通過熱仿真優化BGA封裝的升溫速率(從2°C/s調整至1.5°C/s),使空洞率從15%降至5%。關鍵參數包括:

6.1 峰值溫度與保溫時間。

6.2 氮氣保護濃度。

6.3 傳送帶速度。

三、影響SMT加工產能與良率的潛在因素

除上述直接指標外,以下隱性因素同樣值得關注:

1. 物料管理復雜度:BOM表準確性直接影響備料效率,錯誤率需控制在0.1%以下;替代料推薦機制可降低缺料風險,縮短交期延誤時長。

2. 人員技能匹配度:操作員需掌握編程調機、設備保養、異常處理等復合技能,定期培訓考核合格率應達100%。

3. 環境控制精度:車間溫濕度(23±3℃、40%-60% RH)、潔凈度(≤10萬級)對精密元件貼裝有顯著影響,需納入日常監控范圍。

四、產能與良率協同優化的四大策略

1. 設備選型與配置優化

1.1 高速機與泛用機組合:高速機處理0201(0.6mm×0.3mm)以下元件,泛用機應對異形件(如連接器)。

1.2 模塊化產線設計:支持快速切換產品型號,減少換線時間(某案例換線時間從4小時縮短至30分鐘)。

1.3 智能化升級:AI視覺定位系統,使貼裝精度達±0.015mm,較傳統設備提升40%

2. 工藝參數的數字化管控

2.1 SPC(統計過程控制):實時監控關鍵參數(如貼裝壓力、錫膏厚度),超限時自動停機。

2.2 MES系統集成:記錄每片PCB的工藝參數,支持追溯與分析。

2.3 預測性維護:通過振動傳感器預判設備故障,減少非計劃停機。

3. 人員技能與標準化作業

3.1 多能工培養:操作員需掌握貼片機、回流焊、AOI設備的基礎維護技能。

3.2 防錯設計:掃碼核對BOM與物料,避免錯料風險。

3.3 標準化作業手冊:明確各工序操作規范(如印刷壓力范圍0.25-0.35MPa)。

4. 環境與物料管理

4.1 無塵車間建設:濕度控制在45%-60%,溫度23±3°C,減少靜電和氧化。

4.2 來料檢驗:使用X-ray檢測元器件內部缺陷(如BGA焊球空洞)。

4.3 錫膏管理:回溫時間≥4小時,存儲溫度0-10°C。

五、實戰案例:某智能硬件企業的評估實踐

某IoT企業曾因盲目追求低價合作商導致試產失敗,后引入科學評估體系:

1. 設備驗證階段:委托第三方機構進行為期一周的連續生產測試,發現某廠商貼片機實際UPH僅為標稱值的70%,且頻繁出現拋料問題;

2. 工藝適配性審查:通過DFM分析報告優化焊盤設計,將BGA焊接良率從92%提升至98%;

3. 質量體系審核:核查ISO 9001認證有效性及追溯系統完整性,最終選定具備IATF 16949資質的供應商,實現量產良率穩定在99.7%以上。

案例1:某汽車電子企業的產能提升

① 痛點:產線平衡率僅78%,直通率92%。

② 措施:

1. 重新分配CP6B與XP機的貼裝任務,瓶頸CT從21.5s降至19s。

2. 引入AOI+X-ray雙檢系統,缺陷檢出率提升至99.7%。

3. 實施TPM(全員生產維護),設備故障率下降60%。

③ 成果:產能從80K/月提升至120K/月,良率從92%至98%。

案例2:消費電子廠商的良率優化

① 痛點:BGA焊接空洞率高達20%。

② 措施:

1. 優化氮氣濃度至30%,降低氧化風險。

2. 采用階梯升溫曲線,峰值溫度延長至60秒。

3. 建立CPK監控體系,每日生成工藝穩定性報告。

③ 成果:空洞率降至5%,CPK值從1.1提升至1.9。

六、技術展望

SMT加工設備的實際產能與良率絕非單一參數對比,而是技術實力、管理體系、服務能力的全方位考量。企業應建立包含量化指標(如OEE、PPM值)、軟性能力(如應急響應速度)、長期價值(如協同研發潛力)的綜合評價模型,方能規避合作陷阱,真正實現降本增效。正如業內共識:“可靠的制造伙伴,既是產能保障者,更是品質守護者。”

1. AI驅動的智能工廠:通過機器學習預測產能波動,動態調整生產計劃,如某企業利用歷史數據訓練模型,使換線時間預測誤差小于5分鐘。

2. 綠色制造與能效管理:開發低能耗回流焊爐(較傳統設備節電40%),并回收錫膏余熱用于車間供暖。

3. 柔性生產系統:模塊化設備支持小批量多品種生產,某案例實現12小時快速切換,滿足客戶定制化需求。

評估SMT設備的實際產能與良率,需構建“數據驅動+工藝優化”的閉環體系。通過量化指標(如OEE、CPK)識別瓶頸,結合智能化工具(如AI視覺、MES系統)實現精準管控,SMT加工將向更高精度、更低成本、更可持續的方向演進。企業唯有持續優化設備效能、夯實工藝基礎,方能在激烈的市場競爭中立于不敗之地。

如何評估SMT加工設備的實際產能和良率?有哪些具體指標?數字孿生可模擬產線運行,預測設備綜合效率(OEE)并優化排產,如通過虛擬調試將換線時間縮短40%。AI視覺定位使貼裝精度達±0.015mm,較傳統設備提升40%,同時實時分析貼片數據生成CPK報告。良率方面X-ray檢測穿透分析BGA焊球空洞率,結合LSTM算法提前4小時預警焊接缺陷,減少返工損失。此外綠色制造指標(如能耗降低30%、錫膏回收率≥95%)成為評估可持續產能的新標準。

客服1

客服1